Popularne kategorie

Sortuj według:

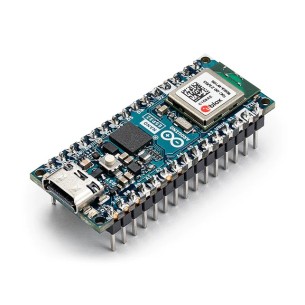

349,00 zł

24h

Dostępna ilość: 4

Dostępny

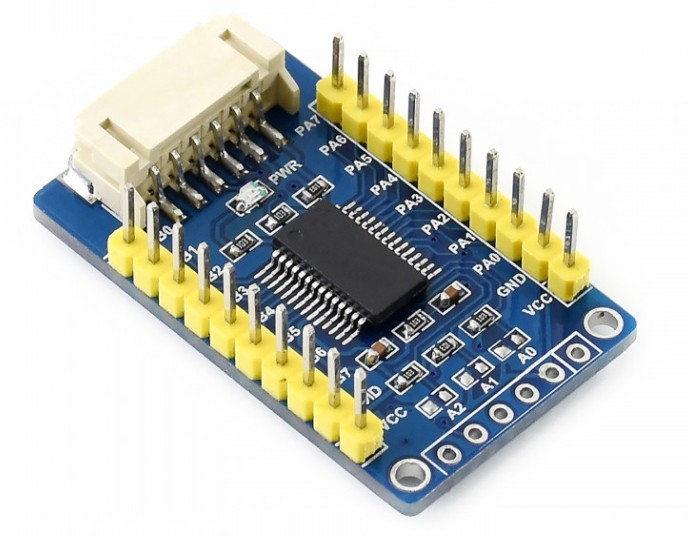

57,90 zł

24h

Dostępna ilość: 8

Dostępny

347,92 zł

24h

Dostępna ilość: 18

Dostępny

Cena podstawowa419,00 zł389,00 zł

24h

Dostępna ilość: 169

Dostępny

Cena podstawowa549,00 zł469,00 zł

24h

Dostępna ilość: 48

Dostępny

Cena podstawowa350,00 zł320,00 zł

24h

Dostępna ilość: 9

Dostępny

Bestsellery

349,00 zł

24h

Dostępna ilość: 4

Dostępny

57,90 zł

24h

Dostępna ilość: 8

Dostępny

Polecane produkty

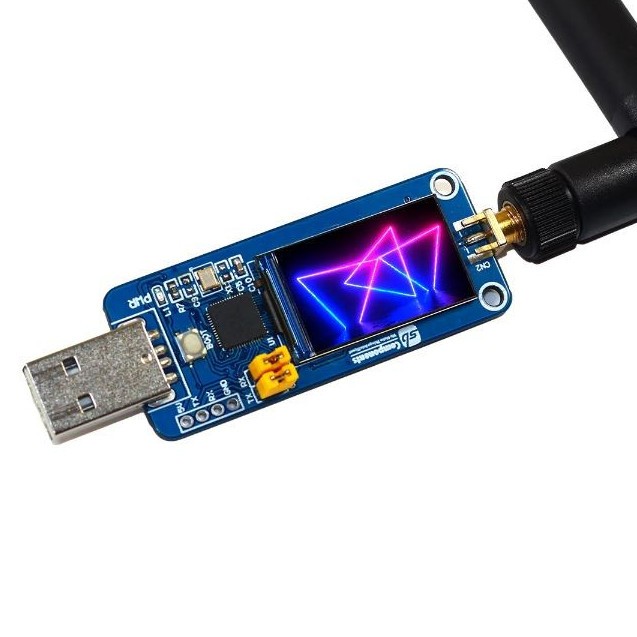

347,92 zł

24h

Dostępna ilość: 18

Dostępny

Cena podstawowa419,00 zł389,00 zł

24h

Dostępna ilość: 169

Dostępny

Cena podstawowa549,00 zł469,00 zł

24h

Dostępna ilość: 48

Dostępny

Cena podstawowa350,00 zł320,00 zł

24h

Dostępna ilość: 9

Dostępny